Buhar Kazanları: Yapısı, Çalışma Prensibi ve Endüstriyel Önemi

Endüstriyel devrimin başlangıcından bu yana enerji üretimi ve transferi, modern üretimin temel taşlarından biri olmuştur. Bu sürecin merkezinde yer alan en kritik ekipmanlardan biri ise buhar kazanlarıdır. Kimyasal enerjiyi ısı enerjisine dönüştürerek suyu buhar fazına geçiren bu basınçlı kaplar, enerji santrallerinden tekstil fabrikalarına, gıda işleme tesislerinden petrokimya endüstrisine kadar geniş bir yelpazede hayati bir rol oynamaktadır. Buharın yüksek ısı taşıma kapasitesi, kontrol edilebilirliği ve temiz bir enerji taşıyıcısı olması, buhar kazanlarını mühendislik dünyasının vazgeçilmez unsurları haline getirmiştir.

Endüstriyel devrimin başlangıcından bu yana enerji üretimi ve transferi, modern üretimin temel taşlarından biri olmuştur. Bu sürecin merkezinde yer alan en kritik ekipmanlardan biri ise buhar kazanlarıdır. Kimyasal enerjiyi ısı enerjisine dönüştürerek suyu buhar fazına geçiren bu basınçlı kaplar, enerji santrallerinden tekstil fabrikalarına, gıda işleme tesislerinden petrokimya endüstrisine kadar geniş bir yelpazede hayati bir rol oynamaktadır. Buharın yüksek ısı taşıma kapasitesi, kontrol edilebilirliği ve temiz bir enerji taşıyıcısı olması, buhar kazanlarını mühendislik dünyasının vazgeçilmez unsurları haline getirmiştir.

Buhar kazanları, basit bir su ısıtma işleminden çok daha karmaşık termodinamik prensiplere dayanır. Yüksek basınç ve sıcaklık altında çalışan bu sistemler, verimlilik, güvenlik ve dayanıklılık gerektiren ileri mühendislik tasarımlarıdır. Bu makalede, buhar kazanlarının teknik yapısını, çalışma prensiplerini, çeşitlerini ve endüstriyel süreçlerdeki stratejik önemini derinlemesine inceleyeceğiz.

Buhar Kazanı Nedir ve Temel İşlevi

En temel tanımıyla bir buhar kazanı, herhangi bir yakıtın (doğalgaz, kömür, fuel-oil, biyokütle vb.) yakılması veya nükleer reaksiyon gibi başka bir ısı kaynağından elde edilen enerjinin suya aktarılması prensibiyle çalışan kapalı bir basınçlı kaptır. Bu işlem sonucunda su, kaynama noktasını aşarak yüksek basınçlı buhar haline gelir. Elde edilen buhar, daha sonra boru hatları aracılığıyla kullanım noktalarına taşınır.

Buhar kazanlarının temel işlevi, suyu sadece ısıtmak değil, faz değiştirerek gaza (buhara) dönüştürmektir. Buhar, aynı kütledeki suya göre çok daha fazla enerji barındırır. Bu enerji, türbinleri döndürerek elektrik üretmek, endüstriyel süreçlerde ısıtma sağlamak veya mekanik iş yapmak amacıyla kullanılır. Kazanın performansı, ürettiği buharın basıncı, sıcaklığı ve saatlik buhar üretim kapasitesi ile ölçülür.

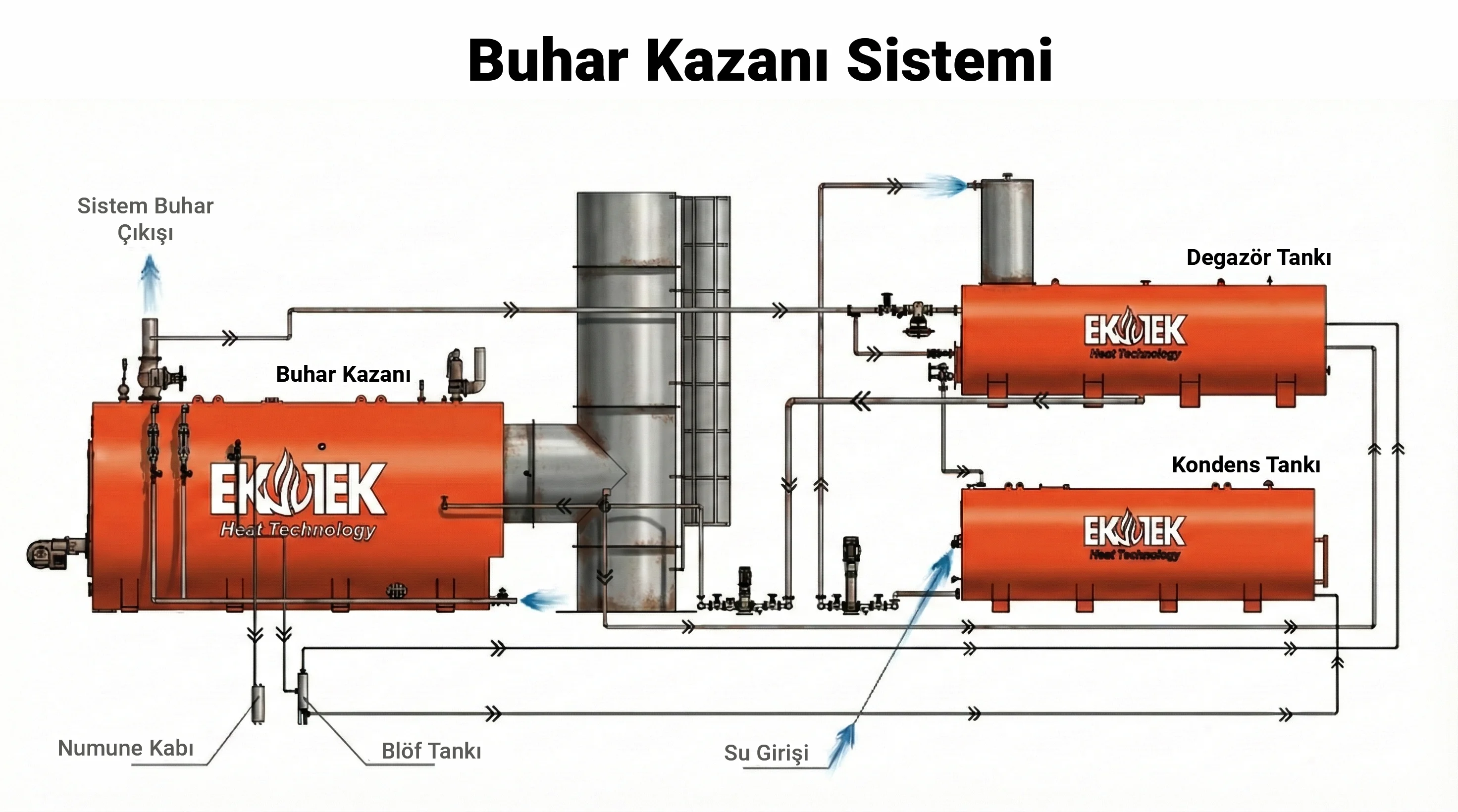

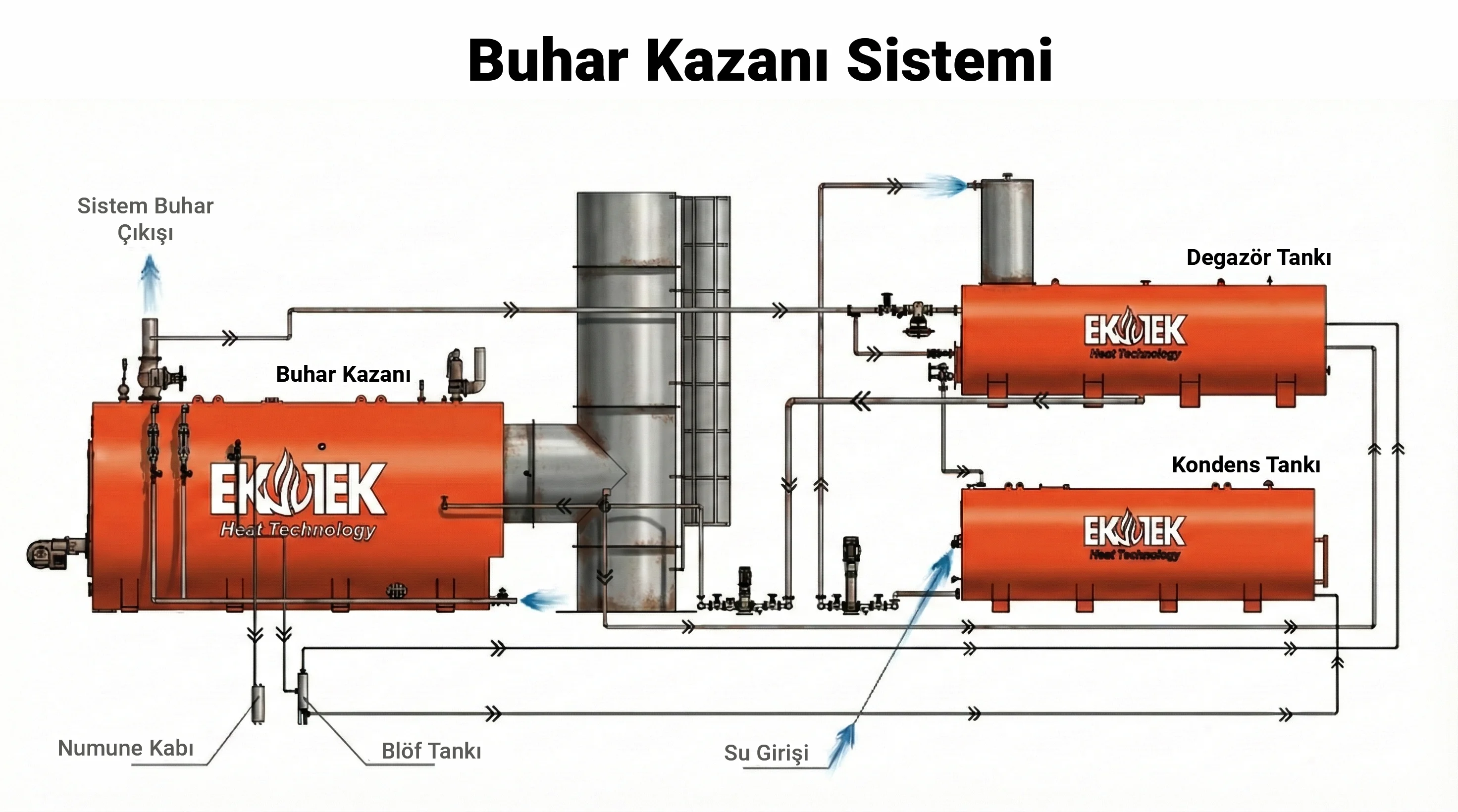

Buhar Kazanlarının Temel Yapısı ve Bileşenleri

Bir buhar kazanı tek bir parçadan değil, birbiriyle entegre çalışan birçok alt sistemden oluşur. Bu bileşenlerin her biri, sistemin verimliliği ve güvenliği için kritik öneme sahiptir. Modern bir buhar kazanının yapısını oluşturan ana unsurlar şunlardır:

Gövde ve Yanma Odası (Cehennemlik)

Kazanın ana gövdesi, yüksek basınca dayanıklı özel alaşımlı çeliklerden imal edilir. Yanma odası veya diğer adıyla cehennemlik, yakıtın hava ile karıştırılarak yakıldığı bölümdür. Burada açığa çıkan yüksek sıcaklık, kazanın ısıtma yüzeylerine iletilir. Yanma odasının tasarımı, yakıtın tam yanmasını sağlamak ve ısı kaybını minimize etmek için aerodinamik ve termodinamik hesaplamalara göre yapılır.

Brülörler ve Yakıt Sistemleri

Brülör, yakıtı ve havayı uygun oranlarda karıştırarak yanma odasına püskürten ve ateşlemeyi sağlayan cihazdır. Kazanın kalbi olarak nitelendirilebilir. Modern brülörler, emisyon değerlerini düşük tutarken yanma verimini maksimize edecek şekilde modülasyonlu çalışabilme yeteneğine sahiptir.

Isıtma Yüzeyleri ve Boru Demetleri

Isı transferinin gerçekleştiği alanlardır. Yanma sonucu oluşan sıcak gazlar ile su arasındaki ısı alışverişi bu yüzeyler üzerinden sağlanır. Tasarım tipine göre sıcak gazlar boruların içinden geçerken su dışarıda olabilir veya tam tersi bir yapı söz konusu olabilir. Isıtma yüzeyinin genişliği, kazanın buhar üretim kapasitesini doğrudan etkiler.

Güvenlik ve Kontrol Donanımları

Yüksek basınç altında çalışan kaplar oldukları için buhar kazanları ciddi güvenlik riskleri taşır. Bu nedenle sistem üzerinde çok sayıda güvenlik ekipmanı bulunur:

- Emniyet Ventilleri: Kazan basıncı belirlenen limitin üzerine çıktığında otomatik olarak açılarak fazla buharı tahliye eder ve patlamayı önler.

- Su Seviye Göstergeleri ve Kontrolcüleri: Kazandaki su seviyesinin tehlikeli derecede düşmesini veya yükselmesini engeller.

- Presostatlar: Basınç kontrolünü sağlar ve brülörün çalışmasını düzenler.

- Blöf Valfleri: Kazan suyunun dibinde biriken tortu ve çamuru tahliye etmek için kullanılır.

Çalışma Prensibi: Termodinamik Dönüşüm

Buhar kazanlarının çalışma prensibi, termodinamiğin yasalarına ve ısı transfer mekanizmalarına (iletim, taşınım ve ışınım) dayanır. Süreç, yakıtın kimyasal enerjisinin yanma odasında ısı enerjisine dönüşmesiyle başlar. Açığa çıkan bu ısı, metal yüzeyler aracılığıyla suya aktarılır.

Su, atmosferik basınçta 100°C'de kaynar; ancak kazan içerisindeki basınç arttıkça suyun kaynama noktası da yükselir. Örneğin, yüksek basınçlı bir kazanda suyun kaynaması için 200°C veya daha yüksek sıcaklıklara ulaşılması gerekebilir. Su kaynama noktasına ulaştığında buharlaşma başlar. Üretilen buhar, kazanın üst kısmında (buhar domunda) toplanır. Buradan alınan buhar, doymuş buhar veya kızgın buhar olarak sisteme verilir. Kızgın buhar, doymuş buharın tekrar ısıtılmasıyla elde edilir ve içinde su zerrecikleri barındırmaz, bu da onu türbinler için ideal hale getirir.

Buhar Kazanı Çeşitleri

Endüstriyel ihtiyaçlara göre farklı tasarımlara sahip buhar kazanları geliştirilmiştir. En yaygın kullanılan iki ana tip şunlardır:

Alev Duman Borulu Kazanlar

Bu tip kazanlarda, yanma sonucu oluşan sıcak gazlar suyun içinde bulunan boruların içerisinden geçer. Su ise boruların dışındadır. Genellikle orta ve düşük basınçlı (20-25 bar'a kadar) uygulamalarda ve ısıtma sistemlerinde tercih edilirler. Yapıları daha basittir, su hacimleri geniştir ve ani buhar çekişlerine karşı toleransları yüksektir. Ancak yüksek basınçlar için uygun değildirler.

Su Borulu Kazanlar

Su borulu kazanlarda durum tam tersidir; su boruların içinden dolaşırken, sıcak yanma gazları boruların dışından geçer. Bu tasarım, çok daha yüksek basınçlara (100 bar ve üzeri) ve yüksek buhar üretim kapasitelerine ulaşılmasını sağlar. Boruların çapı küçük olduğu için basınca dayanıklılıkları artar. Genellikle elektrik santralleri ve büyük endüstriyel tesislerde kullanılırlar.

Endüstriyel Kullanım Alanları ve Önemi

Buhar kazanları, modern endüstrinin görünmez kahramanlarıdır. Neredeyse her üretim sektöründe buhara duyulan ihtiyaç, kazanların önemini korumasını sağlamaktadır. Başlıca kullanım alanları şunlardır:

- Enerji Üretimi: Termik santrallerde türbinleri döndürerek elektrik enerjisi üretmek için yüksek basınçlı kızgın buhar kullanılır.

- Tekstil Endüstrisi: Kumaş boyama, kurutma, ütüleme ve iplik fikse işlemlerinde yoğun buhar tüketimi vardır.

- Gıda ve İçecek Sektörü: Sterilizasyon, pastörizasyon, pişirme ve konserveleme işlemlerinde hijyenik ısı kaynağı olarak buhar tercih edilir.

- Petrokimya ve Rafineriler: Ham petrolün damıtılması ve çeşitli kimyasal reaksiyonların gerçekleşmesi için gerekli olan yüksek ısı enerjisi buhar kazanları ile sağlanır.

- Kağıt ve Selüloz Endüstrisi: Kağıt hamurunun işlenmesi ve kurutma silindirlerinin ısıtılmasında kullanılır.

- İlaç Sanayi: Üretim alanlarının sterilizasyonu ve ilaç hammaddelerinin işlenmesinde hassas sıcaklık kontrolü sağlayan buhar sistemleri kullanılır.

Verimlilik, Bakım ve Sürdürülebilirlik

Buhar kazanlarının işletilmesinde en önemli faktörlerden biri enerji verimliliğidir. Yakıt maliyetlerinin artması ve çevresel regülasyonlar, kazan verimliliğini artırmayı zorunlu kılmaktadır. Ekonomizörler ve reküperatörler gibi ısı geri kazanım sistemleri kullanılarak, bacadan atılan sıcak gazların enerjisi geri kazanılabilir ve besi suyu ısıtılabilir. Bu sayede yakıt tüketiminde ciddi tasarruflar sağlanır.

Kazanların uzun ömürlü ve güvenli çalışması için su şartlandırması hayati önem taşır. Kazan besi suyunun sertliği, pH değeri ve oksijen oranı sürekli kontrol edilmelidir. Aksi takdirde kireçlenme (taşıntı) ısı transferini engellerken, korozyon ise metal yüzeylerin delinmesine ve kazanın ömrünün kısalmasına neden olur. Düzenli periyodik bakımlar ve yasal zorunluluk olan hidrostatik testler, olası kazaların önüne geçmek için aksatılmamalıdır.

Sonuç olarak, buhar kazanları endüstriyel üretimin sürekliliği için vazgeçilmez bir güç kaynağıdır. Teknolojinin gelişmesiyle birlikte, daha az yakıt tüketen, daha düşük emisyon değerlerine sahip ve otomasyon sistemleriyle uzaktan izlenebilen akıllı kazan sistemleri yaygınlaşmaktadır. Geleceğin endüstriyel süreçlerinde de buharın taşıdığı enerji, üretim hatlarının en önemli itici gücü olmaya devam edecektir. Doğru tasarım, düzenli bakım ve verimli işletme stratejileri ile buhar kazanları, işletmelerin karlılığını ve operasyonel güvenliğini doğrudan etkileyen stratejik varlıklar olarak kalacaktır.

Endüstriyel devrimin başlangıcından bu yana enerji üretimi ve transferi, modern üretimin temel taşlarından biri olmuştur. Bu sürecin merkezinde yer alan en kritik ekipmanlardan biri ise buhar kazanlarıdır. Kimyasal enerjiyi ısı enerjisine dönüştürerek suyu buhar fazına geçiren bu basınçlı kaplar, enerji santrallerinden tekstil fabrikalarına, gıda işleme tesislerinden petrokimya endüstrisine kadar geniş bir yelpazede hayati bir rol oynamaktadır. Buharın yüksek ısı taşıma kapasitesi, kontrol edilebilirliği ve temiz bir enerji taşıyıcısı olması, buhar kazanlarını mühendislik dünyasının vazgeçilmez unsurları haline getirmiştir.

Endüstriyel devrimin başlangıcından bu yana enerji üretimi ve transferi, modern üretimin temel taşlarından biri olmuştur. Bu sürecin merkezinde yer alan en kritik ekipmanlardan biri ise buhar kazanlarıdır. Kimyasal enerjiyi ısı enerjisine dönüştürerek suyu buhar fazına geçiren bu basınçlı kaplar, enerji santrallerinden tekstil fabrikalarına, gıda işleme tesislerinden petrokimya endüstrisine kadar geniş bir yelpazede hayati bir rol oynamaktadır. Buharın yüksek ısı taşıma kapasitesi, kontrol edilebilirliği ve temiz bir enerji taşıyıcısı olması, buhar kazanlarını mühendislik dünyasının vazgeçilmez unsurları haline getirmiştir.